Nature(2026)

过去几十年,纤维器件相继被赋予发电、储能、显示、感知等功能,它们可以被编织成柔软、透气的智能终端,有望实现“以人为中心”的全新人机交互范式,推动信息、能源、医疗等重要领域革命性发展,甚至催生电子织物等新产业,深刻改变人们生活方式。像手机、电脑等任何电子设备一样,具有信息处理功能的芯片,是纤维器件走向纤维系统,并实现信息交互功能的核心部件。但长期以来,纤维系统一直依赖连接硬质块状芯片,这与其柔软、可适应复杂变形等应用要求存在根本矛盾,成为整个领域面临的一个重要挑战。

复旦大学彭慧胜/陈培宁团队跳出传统芯片集成电路硅基研究范式,建立多层旋叠架构设计思想,在弹性高分子纤维内实现了大规模集成电路(简称“纤维芯片”),“纤维芯片”信息处理能力与一些经典商业芯片相当,且具有高度柔软、适应拉伸扭曲等复杂形变、可编织等独特优势,有望为脑机接口、电子织物、虚拟现实等新兴产业变革发展提供关键支撑。

上述成果于北京时间1月22日凌晨以《基于多层旋叠架构的纤维集成电路》(“Fibre integrated circuits by multilayered spiral architecture”)为题发表于《自然》主刊(Nature)。复旦大学纤维电子材料与器件研究院、高分子科学系、先进材料实验室教授彭慧胜、陈培宁为本论文通讯作者,博士研究生王臻、陈珂和博士后施翔为共同第一作者。

如何在纤维上实现高效信息处理功能,但又不影响纤维器件柔软、适应复杂形变、可编织等特性,是纤维器件实现规模应用的重要挑战

纤维器件引起了国内外学术界和工业界的广泛关注,已成为一个多学科交叉新领域,有望推动信息、能源、医疗等多个领域变革发展。复旦团队率先提出并实现“纤维器件”,已创建出具有发电、储能、发光、显示、生物传感等功能的一系列新型纤维器件,相关成果多次发表在Nature上。

与智能手机、计算机等各类电子设备的发展路径相似,要实现纤维器件的大规模应用,必须要将不同功能的纤维器件集成在一起,形成纤维电子系统,并赋予其信息交互功能。

具有信息处理功能的芯片,是实现纤维电子系统和信息交互功能的核心部件,但过去纤维电子系统的集成范式,普遍依赖连接硬质块状的芯片电路,这种范式通常会导致系统内电路连接复杂且不稳定,且与纤维柔性、透气性、轻量化、穿戴舒适性等应用要求存在根本矛盾,极大限制了纤维器件领域发展。因此,亟需发展与纤维器件一维结构和功能适配的高效信息处理器。

设计多层旋叠架构,实现纤维内微型电子器件高集成密度

芯片具有高效的信息处理能力,是现代电子技术的基石。芯片的信息处理功能依赖于大量微型电子元件(如晶体管、电容、电阻等)高度互连所形成的集成电路。纵观过去芯片的发展历程,普遍依赖硅基衬底所支撑的光刻制造技术。

“纤维芯片”概念图

如何柔软、弹性的高分子纤维内实现高密度集成电路?首先面临的一个挑战是,与目前集成电路所用的硅基平面衬底不同,纤维受限于其固有的曲面结构和有限的表面积(每厘米长度纤维仅0.01-0.1平方厘米),很难集成足够数量的电子元件,以实现高效信息处理能力。

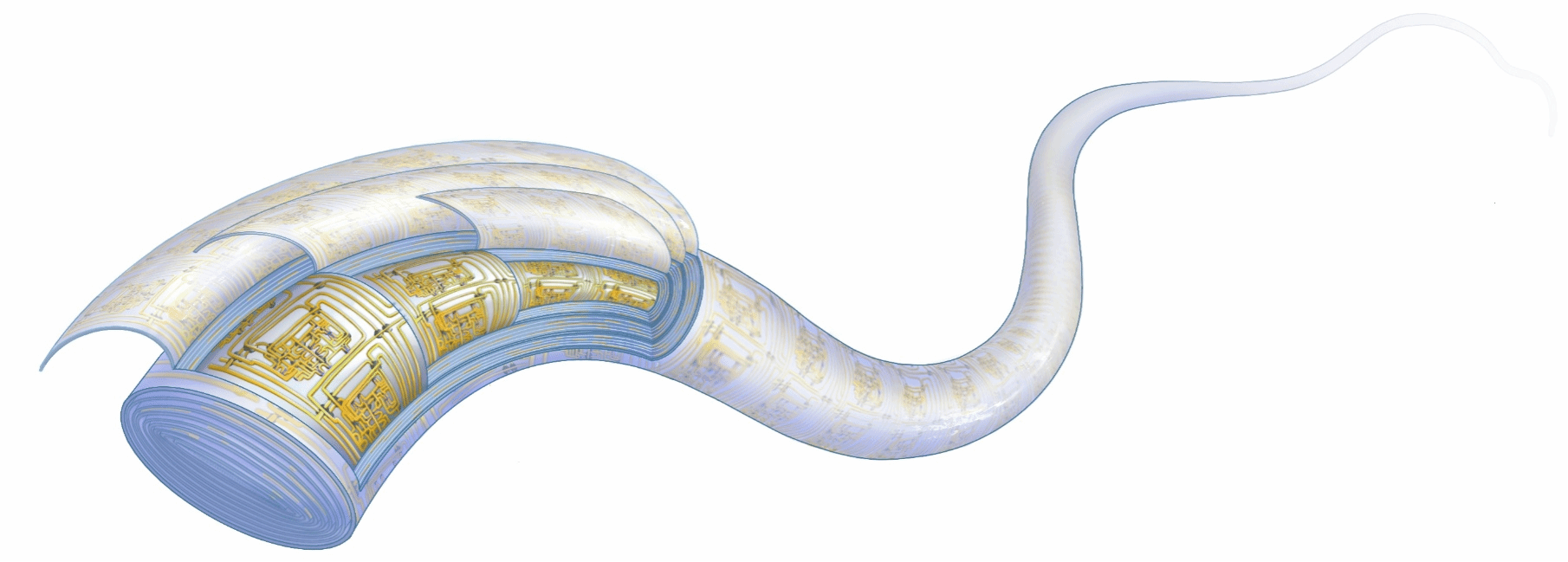

团队提出多层旋叠架构的设计思想,即在纤维内部构建多层集成电路,形成螺旋式旋叠结构,从而最大化地利用纤维内部空间。基于实验结果推算,按照目前实验室级1微米的光刻精度,长度为1毫米的“纤维芯片”可集成1万个晶体管,其信息处理能力可与植入式起搏器芯片相当;若“纤维芯片”长度扩展至1米,其集成晶体管数量有望提升至百万级别,这一集成数量将超过经典计算机中央处理器的晶体管集成水平。

展示 “纤维芯片”多层旋叠架构的三维重构荧光标记照片

发展在弹性高分子上直接光刻芯片电路的制备路线

目前集成电路产业的光刻制备普遍依赖硅晶圆衬底,还很难直接在弹性高分子基底上实现高密度晶体管集成电路的光刻制造,主要面临三方面难题。首先,常用弹性高分子(如聚二甲基硅氧烷等)表面在微观尺度很不平整,粗糙度一般为几十纳米,很难满足集成电路光刻对衬底的平整度要求;其次,目前光刻过程中用到多种极性溶剂,弹性高分子与这些溶剂接触后极易发生溶胀,难以进行集成电路的稳定光刻制造;最后,集成电路中的很多功能组分,如半导体、金属导电通路等,很难承受纤维拉伸、扭曲等复杂变形中所引起的局部应变集中,极易引发电路结构脆裂和性能快速失效。

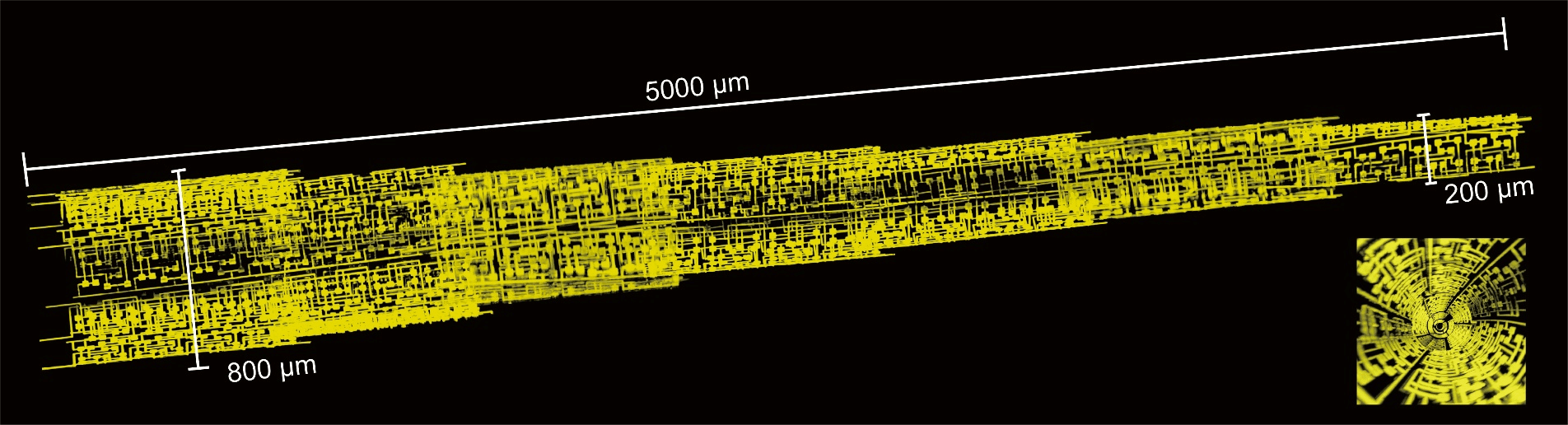

“纤维芯片”及其内部局部电路的光学照片

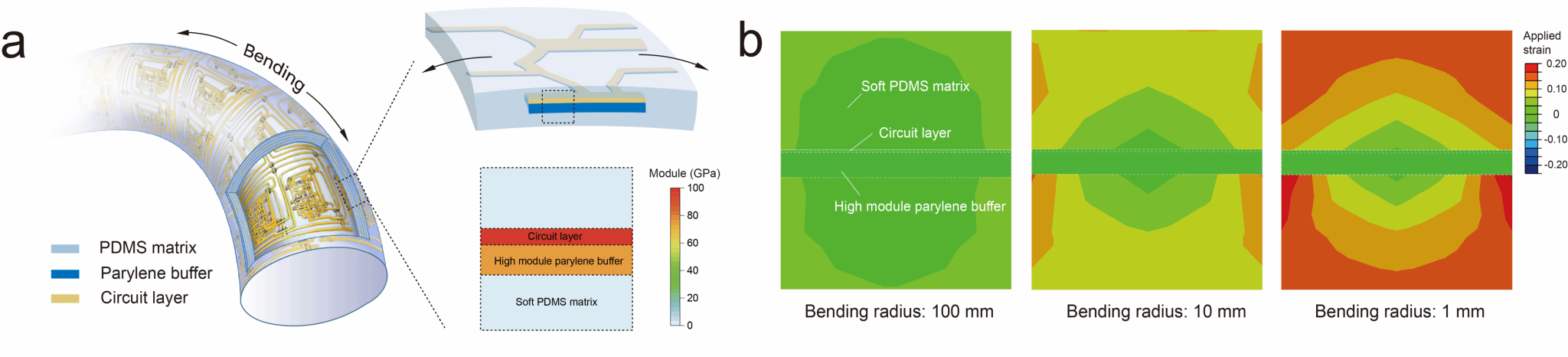

为此,团队发展出可在弹性高分子上直接进行光刻高密度集成电路的制备路线。关键策略包括:(1)针对弹性高分子表面不平整的问题,采用等离子刻蚀方法,对弹性高分子表明进行平整化处理,将其粗糙度降至1纳米以下,有效满足商业光刻要求,目前光刻精度达到了实验室级光刻机的最高水平;(2)在弹性衬底上设计一层致密的聚对二甲苯纳米膜层,该膜层不仅可以有效抵御光刻过程中各种溶剂侵蚀,还可以与弹性高分子衬底形成交替的“硬-软模量异质结构”,显著减小纤维复杂变形过程中的电路层应变,确保电路结构、功能稳定,从而赋予优异的服役稳定性。

硬-软模量异质结构示意图和力学模拟分析

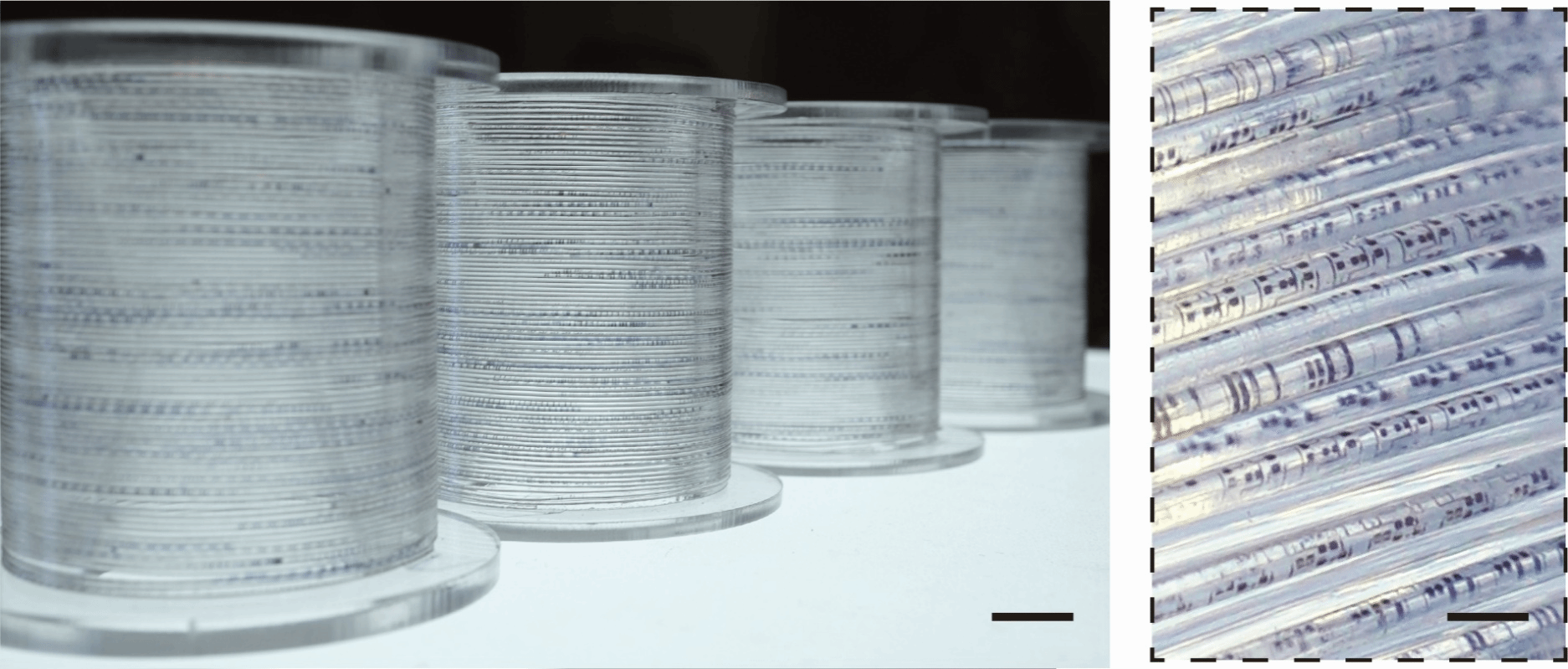

团队所发展的制备方法,可以与目前成熟光刻制造工艺有效兼容,团队通过研制原型装置,设计标准制备流程,验证了规模化制备的可行性。

成卷“纤维芯片”和局部细节照片

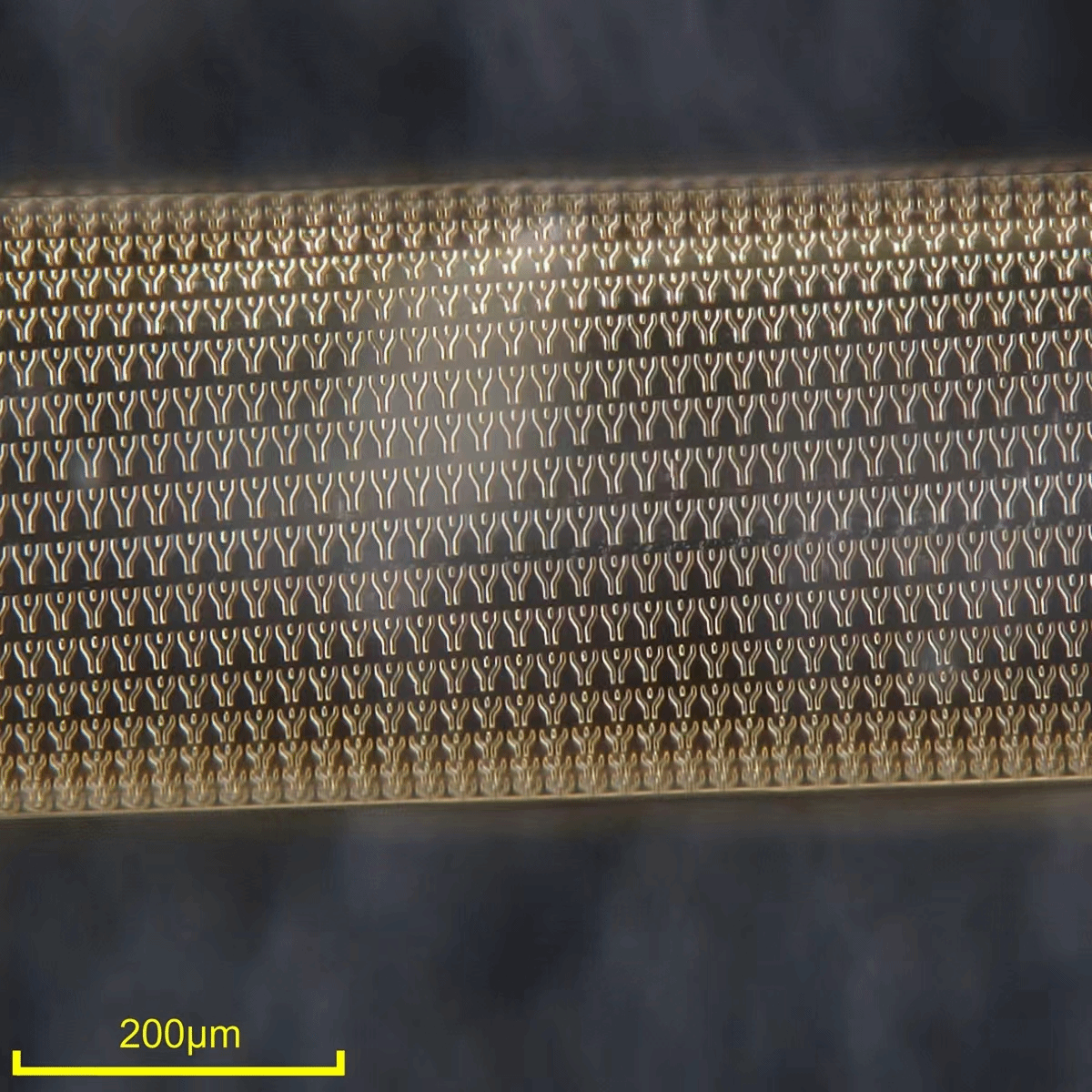

所制备的“纤维芯片”中,电子元件(如晶体管)集成密度达10万个/厘米,通过晶体管与电阻、电容等电子元件高效互连,可实现数字、模拟电路运算等功能,如异或门、与非门、或非门等基础逻辑门电路,锁存器等时序逻辑电路,以及与典型心脏起搏器芯片相当的电脉冲调制功能。

“纤维芯片”局部光学显微镜照片

相比于传统芯片,“纤维芯片”还具有优异的柔性,可耐受弯曲、拉伸、扭曲等复杂形变,如承受弯曲、拉伸、扭转等变形,甚至在经过水洗、高温、卡车碾压后,仍能保持性能稳定。

柔软的“纤维芯片”在手指上打结照片

“纤维芯片”在卡车碾压时保持性能稳定

为纤维系统集成提供新路径,在新兴领域展现独特应用前景

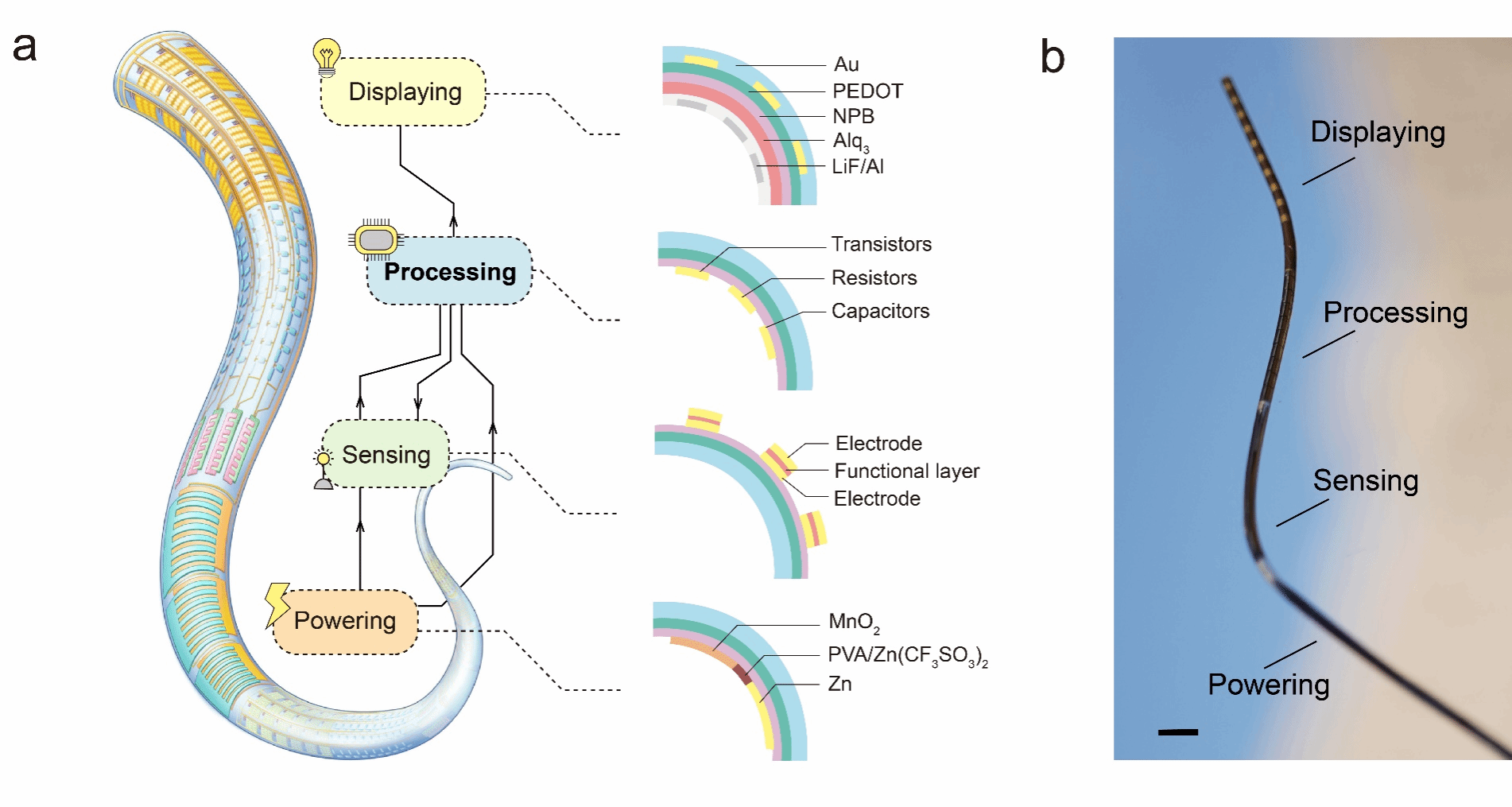

过去,纤维电子系统中信号处理与控制主要依赖连接外部块状硬质芯片电路。该集成方式不可避免地引起电路互连复杂、穿戴舒适性差、体内植入安全性低等问题。团队基于“纤维芯片”,在单根纤维上实现了供电、传感、显示、信号处理等功能的一体化集成,有望为纤维系统集成开辟一个新的路径。该纤维系统无需连接外部控制或供能模块,即可自主运行。例如,触摸纤维表面的压力传感位点,通过芯片模块逻辑运算与驱动适配处理,便可实时调控纤维内有源驱动单元的电流输出,进而控制发光模块的亮暗状态,实现图案显示。

在单根纤维上实现多功能一体化集成的示意图和实物照片

在单根纤维上实现触控显示功能,无需外接控制、供能模块

上述集成方法可摆脱过去纤维系统对外部信息处理设备的依赖,在多个领域展现出独特应用前景。

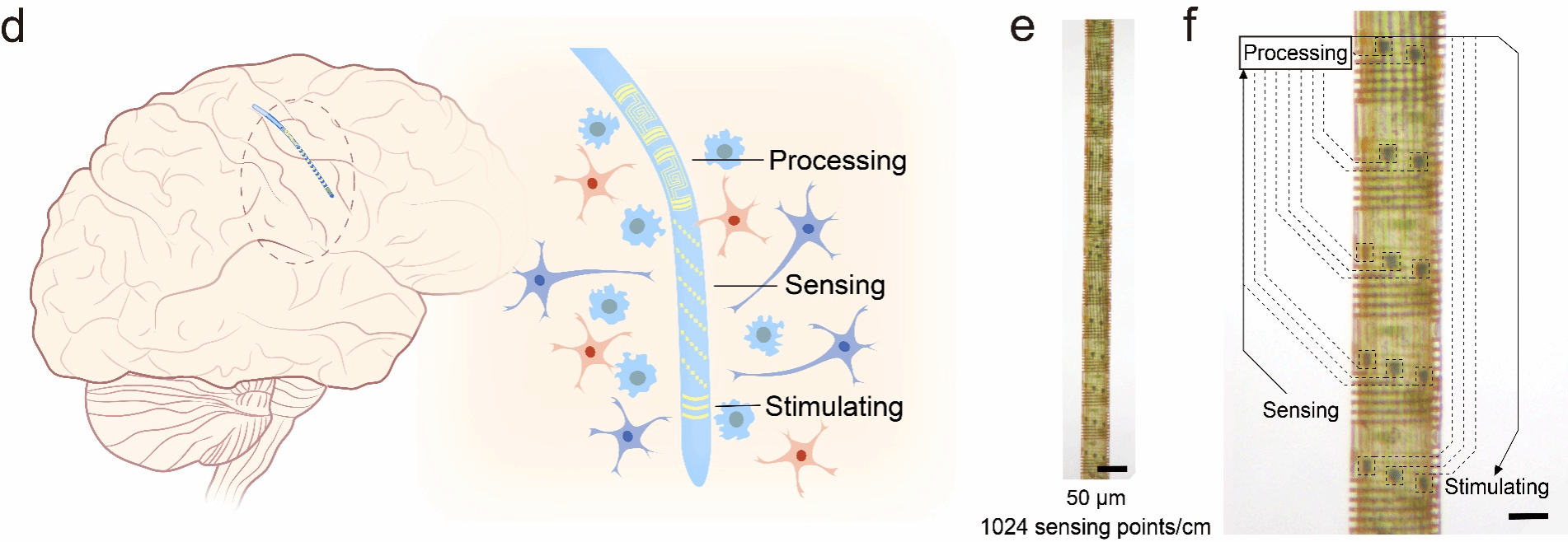

在脑机接口领域,传统脑机接口的电极普遍需要连接硬质的外部信号处理模块,才能实现有效的信号处理与识别。基于“纤维芯片”技术,有望在一纤维内,集成“传感-信号处理-刺激输出”闭环功能系统。团队初步验证,在直径低至50微米的超细纤维上,可同时集成高密度传感-刺激电极阵列(1024通道/厘米)与信号预处理电路(前置放大单元),具有与脑组织相当的柔性和良好生物安全性,其所采集的神经信号信噪比,与商用外部信号预处理设备相当。该纤维系统有望为脑科学和脑神经疾病诊断与治疗提供新的工具。

在脑机接口领域的应用示意图和纤维系统实物光学照片

在电子织物领域,电子织物被认为是可穿戴设备的终极发展形态,核心挑战在于,如何实现全柔性的织物系统。基于“纤维芯片”,无需外接处理器,可直接编织构建柔软、透气的全柔性电子织物系统。例如,借助“纤维芯片”内置的有源驱动电路,可在织物中实现动态像素显示。

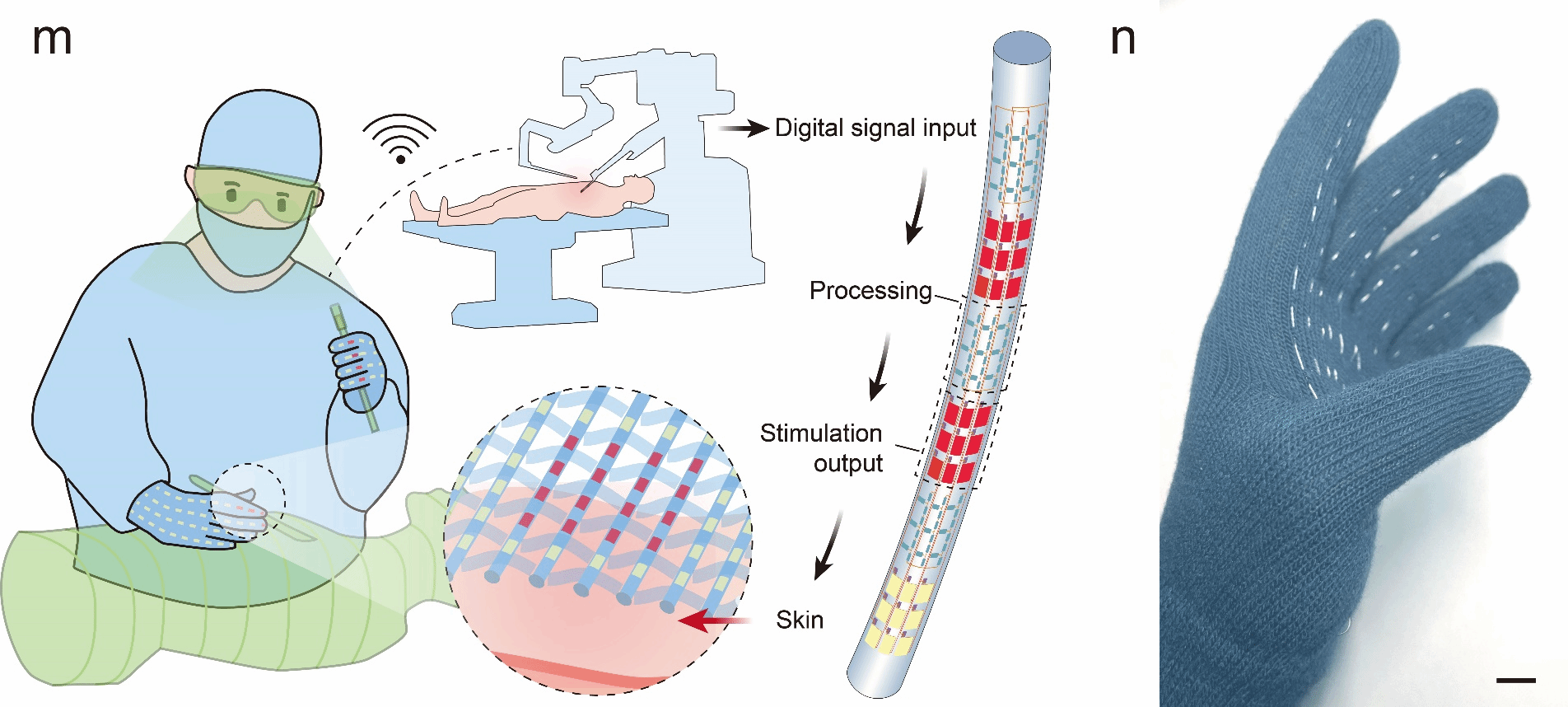

在虚拟现实领域,目前触觉接口高度依赖块状硬质信号处理模块,导致与皮肤柔性表面贴合度不足,难以实现精准细致的信号采集与输出,在远程医疗机器人手术等精细操作场景中局限性尤为突出。基于“纤维芯片”所构建的智能触觉手套,兼具高柔性与透气性,可集成高密度传感与刺激阵列,精准模拟不同物体的力学触感,适用于远程手术组织硬度感知、虚拟道具交互等场景,提升用户与虚拟环境的交互体验。

在虚拟现实领域的应用示意图和概念原型照片

团队展望指出,未来,还需要通过合成制备先进半导体材料,进一步提升器件集成密度,提升信息处理性能,满足更复杂应用场景需求。

团队所依托的纤维电子材料与器件研究院,近年来已经形成了一支多学科交叉研究队伍,包括中国科学院院士1人,国家杰出/优秀(含海外)青年基金获得者10人。研究院依托复旦大学高分子科学系和聚合物分子工程全国重点实验室,建立了涵盖化学合成、器件构建、光刻微纳加工和中试概念验证的全链条研究平台。研究院与化学系、材料科学系、先进材料实验室、信息科学与工程学院、生命科学学院、附属华山医院、附属中山医院、附属儿科医院等单位建立了深度合作关系,还与多家头部科技公司建立了战略合作关系,共同建立多家校企联合实验室和产业基地,具有长期和高质量的合作基础,有力支撑研究成果高效转化和应用。研究院面向全球诚邀具有多学科背景的优秀青年才俊(青年研究员/助理教授)及博士/博士后加盟,依托研究院多学科融合的一流平台施展才华,共同引领纤维电子材料与器件及其交叉领域的发展。